Статьи

Журнал ОАО «РЖД» «Путь и Путевое хозяйство» N6, 2015г.

С.И. Кобылкин, генеральный директор ООО «СпецЭлектронМонтаж».

М.О. Лебедев, заведующий лабораторией НИО ОАО «НИПИИ «Ленметрогипротранс».

Одним из приоритетных направлений научных исследований в области системных стратегических задач ОАО «РЖД» является вопрос создания современных и надежных систем управления безопасностью железнодорожных перевозок и защиты объектов, относящихся к искусственным сооружениям.

В настоящее время Дирекция по комплексной реконструкции железных дорог и строительству объектов железнодорожного транспорта – филиал ОАО «РЖД» (ДКРС ОАО «РЖД») начинает реализацию комплексной программы по реконструкции Байкало-Амурской и Транссибирской магистралей со строительством новых и модернизацией существующих железнодорожных тоннелей.

Разработка проектной документации по всем разделам в части строительства новых тоннелей включает создание комплекса устройств автоматики, сигнализации и связи (АСС). При этом, с целью обеспечения гарантированной устойчивости функционирования тоннельных сооружений, предупреждения и ликвидация чрезвычайных ситуаций за счет непрерывного автоматизированного контроля параметров, предусматривается внедрение комплексной автоматизированной системы мониторинга железнодорожных тоннелей.

Назначением такой системы является выполнение следующих функций:

- автоматизация централизованного диспетчерского управления комплекса эксплуатационных устройств и геотехнического мониторинга;

- обеспечение автоматизированного выполнения алгоритмов управления эксплуатационными устройствами и системами безопасности тоннеля в режиме чрезвычайной ситуации;

- регистрация аварийных ситуаций и документирование действий диспетчерских, аварийных и технических служб объекта при возникновении чрезвычайной ситуации;

- формирование и передача информации о прогнозе и факте чрезвычайных ситуаций на ДП при ПЧ ИССО железных дорог, а также в диспетчерские службы более высокого уровня;

- экономия затрат за счет снижения потребления электроэнергии и оптимизации работы персонала при эксплуатации.

Система проектируется для работы в автоматизированном режиме с участием операторов-диспетчеров, включенных в контур управления, и, пользователей системы — получателей информации без возможности управления.

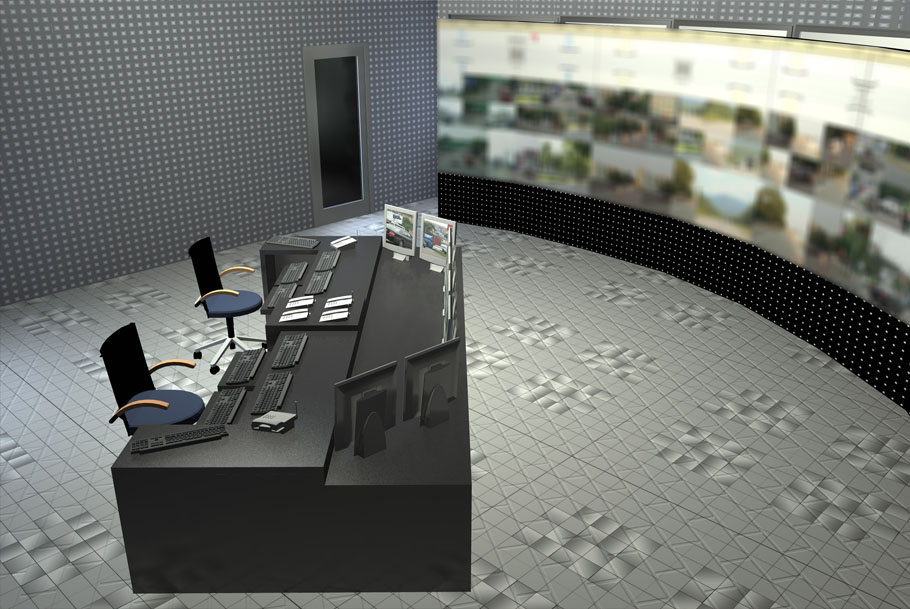

Основные АРМы (с возможностью управления) для диспетчеров системы располагаются на ДП в непосредственной близости к тоннелю. Удаленные АРМы (резервные, без возможности управления) могут находиться в ДП при ПЧ ИССО, или иных заинтересованных службах, например — ДИ ИССО, СМИС МЧС.

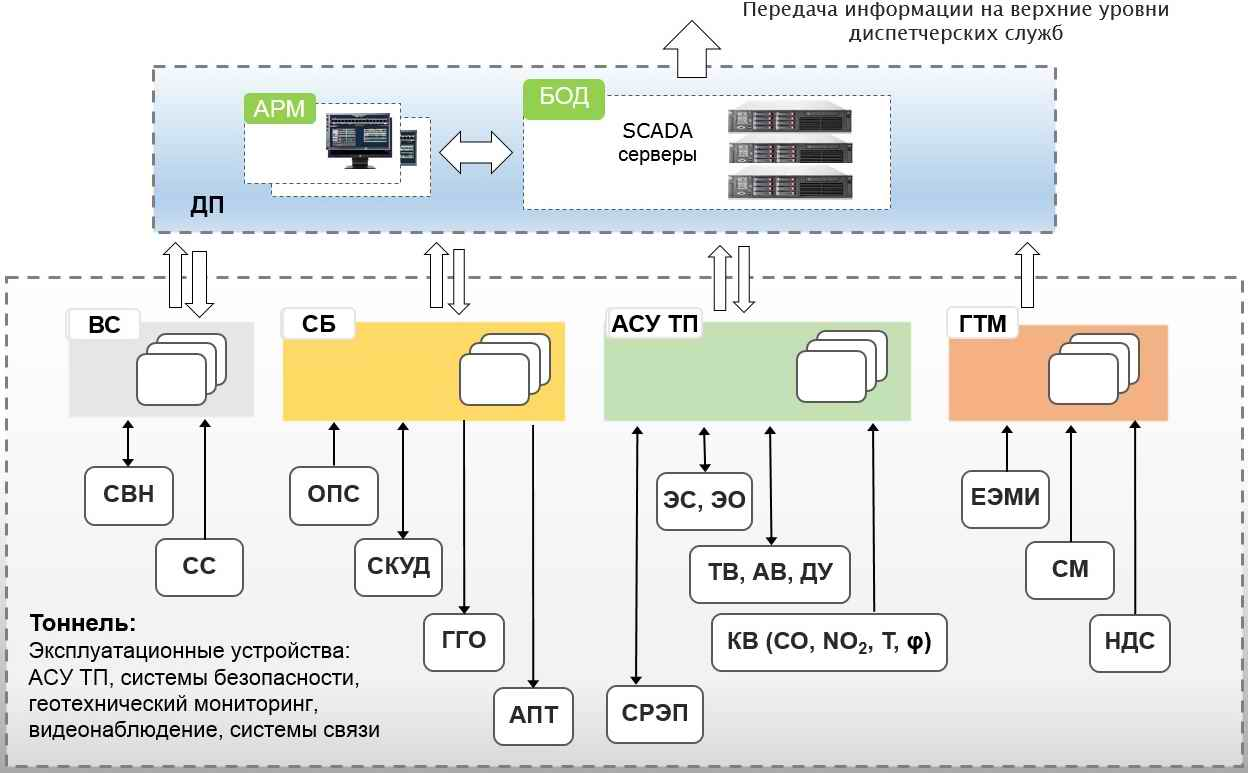

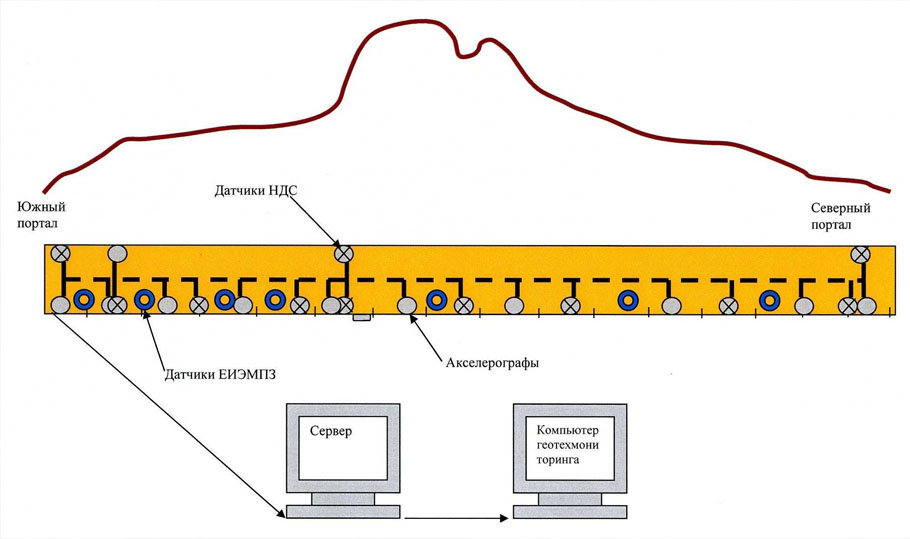

Рис. 1. Структура системы мониторинга железнодорожных тоннелей

Рис. 1. Структура системы мониторинга железнодорожных тоннелей

В качестве центрального компонента (ядра) автоматизированной системы мониторинга железнодорожных тоннелей выступает система АСУ ТП.

Информация о ЧС в тоннеле поступает в АСУ ТП от систем:

- охранно-пожарной сигнализации;

- пожарных насосов системы водяного пожаротушения (гидрантов);

- автоматического газового пожаротушения помещений аппаратных;

- замерных станций контроля вредности воздуха;

- геотехнического мониторинга.

Для сбора информации с приборов управления, шкафов локальной автоматики эксплуатационных устройств и систем тоннеля предусматривается применение стандартных интерфейсов с использованием открытых протоколов обмена данными.

В штатных и аварийных (ЧС) режимах АСУ ТП контролирует и управляет:

- установками приточно-вытяжной вентиляции, аварийной вентиляции, дымоудаления, дымовыми и огнезадерживающими клапанами;

- системами энергоснабжения и электроосвещения;

- замерные станции обнаружения опасных для здоровья и жизни людей газов и примесей — угарного газа (СО), диоксида азота NO2 и радиоактивного газа радона.

Замерные станции системы контроля вредностей воздуха устанавливаются непосредственно в транспортной зоне тоннеля и в аппаратных АСС на припортальных сооружениях.

АСУ ТП обеспечивает управление вентиляторами установок приточно-вытяжной вентиляции по одному из заранее предустановленных режимов.

Выбор конкретного режима определяется в зависимости от направления и скорости воздуха у порталов, содержания угарного газа, диоксида азота или радона в воздухе тоннеля.

При срабатывании системы автоматической пожарной сигнализации в тоннеле, система АСУ ТП автоматически начинает выполнение предусмотренного проектом алгоритма работы эксплуатационных устройств в соответствующем аварийном режиме (режим ЧС).

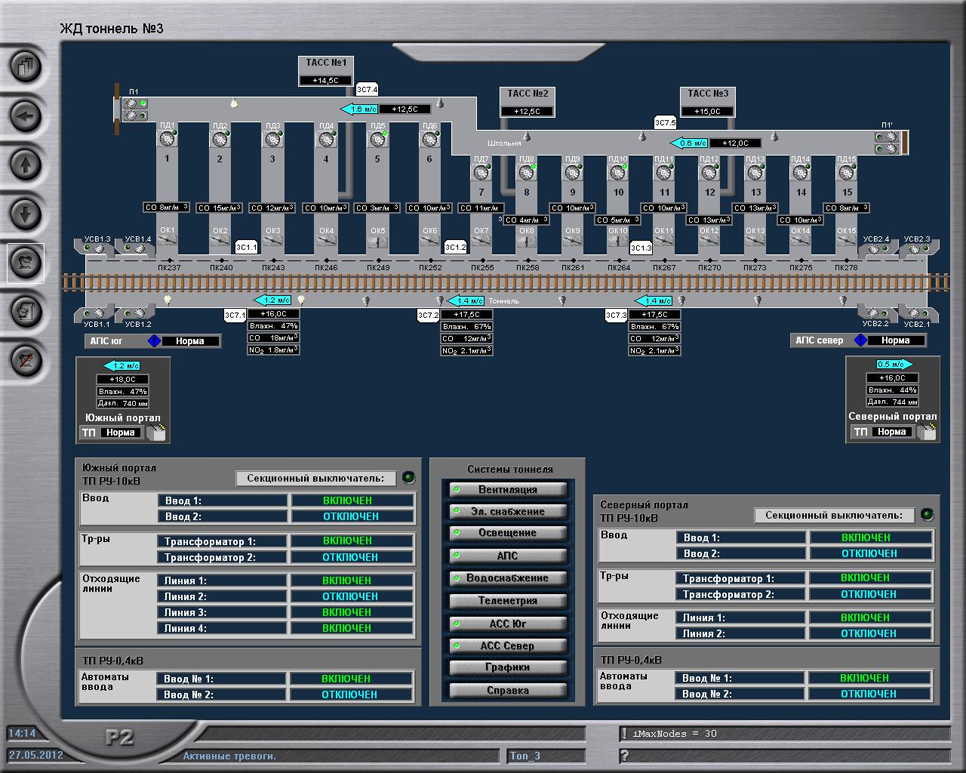

Для обеспечения непрерывного контроля ситуации в транспортной зоне тоннеля АСУ ТП предусматривает отображение информации о:

- режимах работы оборудования установок тоннельной вентиляции;

- содержании вредных примесей, скорости и направлении движения воздуха в транспортной зоне тоннеля;

- состоянии устройств электроснабжения (ТП);

- состоянии оборудования электроосвещения;

- состоянии насосов и задвижек на пожарном трубопроводе.

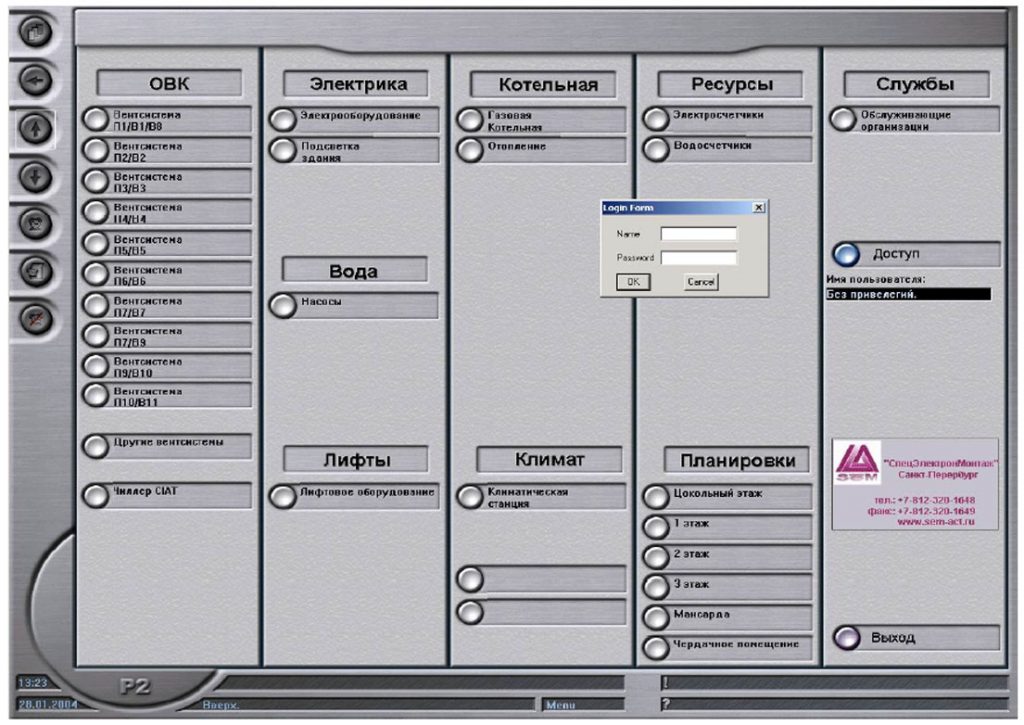

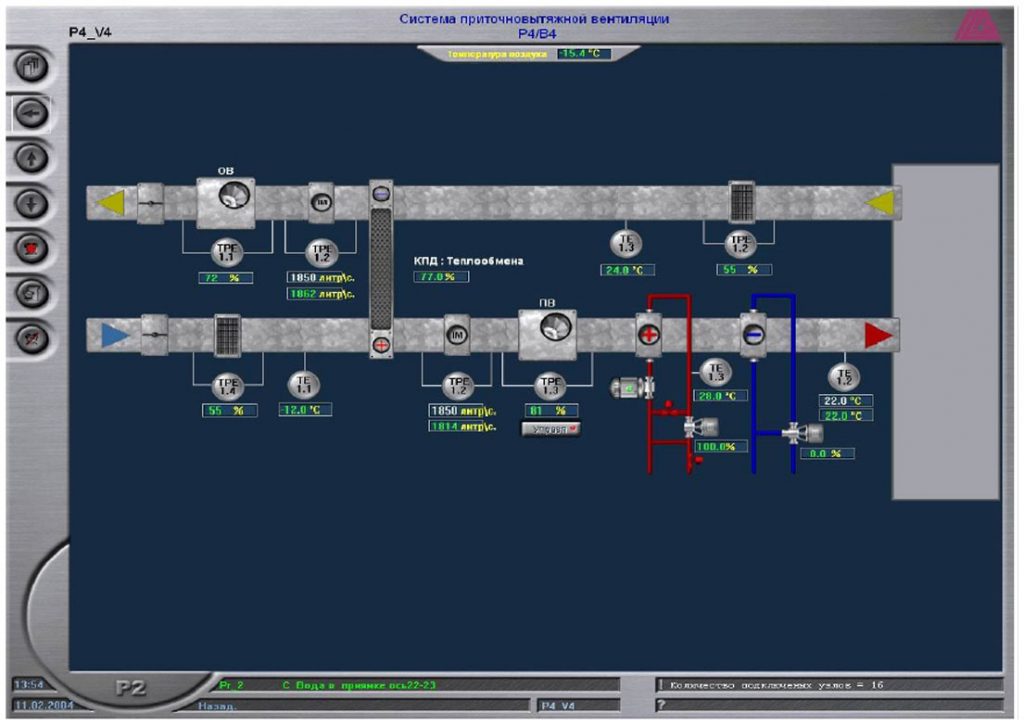

Рис. 2. Панель оператора-диспетчера АРМ на ДП

Рис. 2. Панель оператора-диспетчера АРМ на ДП

При возникновении ЧС в тоннеле диспетчер с целью контроля состояния и оповещения использует такие системы как:

- интеллектуальная система видеонаблюдения;

- громкоговорящее речевое оповещение;

- система диспетчерской и телефонной связи.

Информация о всех технологических параметрах эксплуатационных устройств тоннелей непрерывно собирается в центре обработки данных системы (БОД), где расположены центральные контроллеры системы АСУ ТП и SCADA система.

Для обеспечения высокого уровня надежности и отказоустойчивости системы АСУ ТП проектом предусматриваются следующие меры:

- все важные компоненты, такие как центральные контроллеры и серверы SCADA-системы работают в режиме резервирования с поддержкой «горячей замены»;

- дублирование хранения и обработки данных в системе АСУ ТП на нескольких уровнях: оперативные данные хранятся в энергонезависимой памяти (на флеш-картах) полевых контроллеров, в памяти центральных контроллеров, а также в специализированных базах данных SCADA систем на серверах системы;

- резервирование каналов связи между компонентами системы линиями связи с кольцевой топологией. Для передачи данных в системе используется волоконно-оптические кабели (ВОЛС);

- в комплекте с АСУ ТП поставляется специально разработанная система резервированного электропитания СРЭП, обеспечивающая заданное проектом время гарантированное электропитание всех компонентов системы;

- вместе с системой поставляется комплект ЗИП.

Можно сказать, что на систему АСУ ТП возложена реализация функции «черного ящика», фиксирующего при ЧС состояние тоннеля, а также всех действий оператора.

Рис. 3. Рабочее место диспетчера ДП

Рис. 3. Рабочее место диспетчера ДП

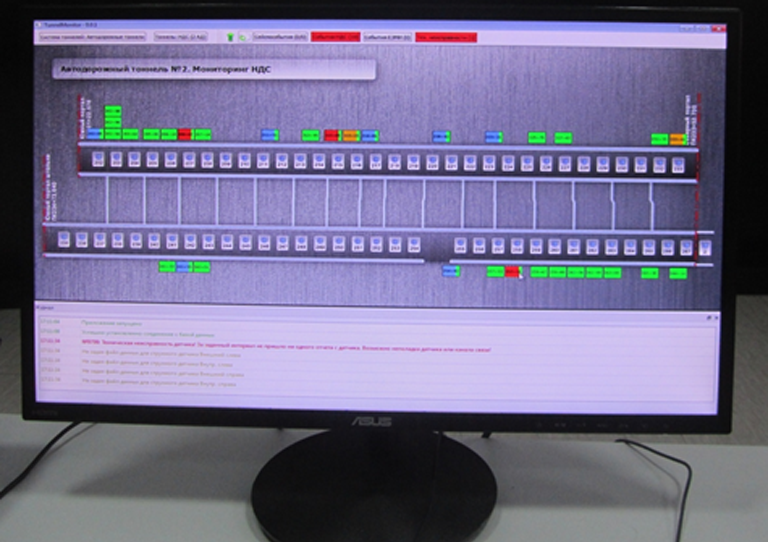

Целью и задачей геотехнического мониторинга (ГТМ) является снижение негативного влияния техногенных и естественных геологических (природных) процессов при эксплуатации тоннелей на основе получения в реальном масштабе времени информации о текущих свойствах и состоянии системы «тоннель – горный массив» для своевременного предупреждения возможных аварийных ситуаций, связанных с эксплуатацией железнодорожных тоннелей.

Геотехнический мониторинг состоит из трех подсистем:

- контроля напряженно-деформированного состояния (НДС) обделок;

- оценка устойчивости системы «обделка-массив» методом изменения магнитной составляющей электромагнитного излучения естественного поля Земли (ЕЭМИ);

- сейсмомониторинга.

Для контроля напряженно-деформированного состояния обделки на этапе строительства во все литологические разности тоннеля и на участках тектонически нарушенных пород в нее устанавливаются деформометры. Основным критерием ГТМ является сопоставление измеренных величин нормальных тангенциальных напряжений на внутреннем и внешнем контуре обделки с прочностными показателями материала обделки.

Для мониторинга за напряженным состоянием горного массива при эксплуатации тоннеля применяется метод, основанный на регистрации естественных импульсов электромагнитного поля Земли.

Данный метод контроля основан на аномальном изменении магнитной составляющей электромагнитного излучения (ЕЭМИ) горных пород в местах изменения геомеханических напряжений и сдвижения пород по контактам блоков (поверхностям скольжения).

В качестве показателя степени геодинамической активности используются осредненные значения контролируемых параметров. По сочетанию параметров определяется категория устойчивости участков тоннеля на каждый цикл измерений.

Критерии устойчивости разрабатываются в процессе строительства тоннеля и в течение одного года эксплуатации. В дальнейшем критерии устойчивости также уточняются при режимном анализе банка данных.

Для автоматизированного сейсмоконтроля, с целью регистрации колебаний при землетрясениях и определения бальности землетрясения, а также оценки воздействия на обделку в тоннелях устанавливаются сейсмометрическое акселерометры. Они устанавливаются на участках, где возможные проявления сейсмических воздействий предполагаются наиболее существенными – участки, примыкающие к границам зон разломов (тектонических зон), а также срединные места этих зон.

Неразрушающий контроль состояния конструкций тоннеля осуществляется с помощью записи микросейсм природного и техногенного происхождения и фиксации собственных периодов колебаний тоннеля и коэффициентов их затухания.

Оперативная оценка последствий землетрясений выполняется по следующим параметрам. Регистрируемые ускорения смещений сооружения, позволяют оценить величину сейсмических воздействий в баллах сейсмической шкалы, а также определить напряжения и относительные деформации по осям тоннеля. Получаемые данные служат основой для оперативного контроля напряженно-деформированного состояния тоннельного сооружения, находящегося под воздействием землетрясений и определения по заданному критерию степени сейсмической опасности.

Рис.4. Панель оператора АРМ геотехнического мониторинга

Рис.4. Панель оператора АРМ геотехнического мониторинга

При масштабной реализации проектов автоматизированной комплексной системы мониторинга железнодорожных тоннелей важно не упускать из виду проблемы квалифицированного технического обслуживания, сопровождения и модернизации систем после ввода в эксплуатацию.

Необходимо создавать технические подразделения, развивать и повышать квалификацию специалистов ПЧ ИССО еще до ввода тоннелей в эксплуатацию, чтобы те своевременно могли произвести приемку объектов готового строительства, как и поддерживать их работоспособность на протяжении всего периода эксплуатации.

Если нет возможности оперативно осуществить создание таких подразделений, то в период эксплуатации, начиная с самого момента запуска систем, необходимо возложить задачу технического обслуживания систем автоматизации на подрядные строительные организации, или привлеченные по аутсорсингу. Отсутствие квалифицированного технического обслуживания современных электронных систем автоматизации с момента их запуска, может привести к существенным необратимым потерям дорогостоящего оборудования и большим материальным затратам.

При разработке комплексов систем для автоматизированного мониторинга тоннелей, особо следует подчеркнуть важность проработки регламентов взаимодействия и координации диспетчерских служб железной дороги при обнаружении и устранении чрезвычайных ситуации в тоннельных сооружениях.

В заключении, хотелось бы отметить необходимость и возможность использования при создании автоматизированных комплексных систем мониторинга отечественных разработок, некоторые их которых были представлены в данной статье!

Культин И.В. – главный специалист института Ленметрогипротранс;

Починко В.В. – технический директор компании ООО «СпецЭлектронМонтаж».

Современное электрооборудование, применяемое на объектах метрополитена особо требовательно к качеству потребляемой энергии, так как проблемы электропитания могут привести к сокращению срока службы и выходу оборудования из строя, и как следствие, к сбоям в перевозочном процессе.

Среди многих других последствий некачественного электроснабжения следует выделить информационные сбои в компьютерных сетях. Проведенные исследования показывают, что более половины случаев потери и искажения данных вызывается неполадками в силовых сетях электроснабжения.

Наиболее действенной защитой оборудования от искажений в электропитающей сети является применение источников бесперебойного питания (ИБП).

Для электропитания устройств АСС Казанского метрополитена, имеющих в своем составе компьютерное оборудование, серверы, коммуникационное оборудование, электроприборы систем управления и передачи данных, применены источники электропитания класса ON-LINE. ИБП данного класса обеспечивают потребителей стабилизированным синусоидальным напряжением независимо от параметров сети питания на входе источника. В случае отключения внешних источников электроэнергии, переход ИБП на батареи осуществляется мгновенно, без разрыва тока нагрузки.

Электропитание потребителей АСС на объектах метрополитена осуществляется по двум фидерам трехфазного напряжения 380В 50 Гц по схеме «звезда с глухозаземленной нейтралью» от двух независимых источников, подключаемых через АВР. Такая схема соответствует мировой практике и испытана на станциях Петербургского метрополитена. Потребители АСС станции по организации электропитания делятся на две группы.

К первой группе относятся потребители I категории особой группы надежности, связанные с управлением движением поездов (стационарная аппаратура системы «Движение», АРМы диспетчеров, АРМы ДСЦТ).

Ко второй группе относятся прочие потребители I категории особой группы надежности (АРМ ДСПТ, аппаратура КАС ДУ, АСКОПМ, связи, теленаблюдения и ОПС).

Потребители данных групп подключаются через автономные комплекты по два ИБП с сухими аккумуляторными батареями, обеспечивающими общее время поддержки электропитания не менее 1 часа при пропадании напряжения на основном и резервном фидерах. Также ИБП поддерживают постоянный уровень напряжения на входах нагрузок при переключении с основного на резервный фидер.

В качестве поставщика аппаратных средств электроснабжения (ИБП, щиты распределительные и АВР) Заказчиком была утверждена Петербургская компания «Спецэлектронмонтаж».

Компания «Спецэлектронмонтаж» работает с Eaton’s Powerware Division – ведущим мировым поставщиком энергетического оборудования. Отчет Frost & Sullivan за 2004 год констатирует, что Eaton’s Powerware Division удерживает наибольшую в процентном отношении долю мирового рынка ИБП мощностью более 5 кВ. Инженеры компании «Спецэлектронмонтаж» имеют более чем 10 летний опыт работы с системами бесперебойного питания (СБП) и более 20 сертификатов, подтверждающих обучение на заводах изготовителя в Великобритании, Италии и Финляндии.

Начиная с 1998 года компания «Спецэлектронмонтаж» внедряло системы бесперебойного питания в г. Казани на таких объектах, как Резиденция президента РТ, Министерство Транспорта и Дорожного Хозяйства РТ, Кабинет Министров РТ, Казанский кремль, ТатАСУнефть, АК БАРС Банк и Республиканская Клиническая Больница.

На сегодняшний день компания «Спецэлектронмонтаж» имеет представительства в Москве и Санкт-Петербурге и выполняет весь комплекс работ по установке систем бесперебойного питания в любой точке России. Сервисные центры и склады (продукции и запасных частей) находятся в Москве, Санкт-Петербурге и Казани.

Все ИБП производства Eaton’s Powerware Division запроектированные для Казанского метрополитена мощностью от 7,5 до 80 кВА – одной серии (PW9305), т.е. имеют одинаковую схемотехнику. Это упрощает их обслуживание и уменьшает количество необходимых запасных частей.

Модель ИБП Powerware 9 серии, модель PW9305 обеспечивает полную защиту от девяти наиболее часто встречающихся проблем с электропитанием, включая пропадание, просадки и всплески напряжения, пониженный уровень напряжения, высокочастотный шум, высоковольтные импульсы, отклонения частоты, переходные процессы при коммутации и искажения синусоидальности напряжения.

PW9305 Hot Sync на Ладожском вокзале в Петербурге.

Ниже приведены отличительные особенности ИБП POWERWARE модели PW9305:

— Предусмотрена «технология двойного преобразования» (или он-лайновая технология), когда энергия питающей сети до того, как поступить в нагрузку, дважды преобразуются: сначала напряжение сети выпрямляется, затем инвертируется. Такой принцип работы позволяет ИБП защищать подключенное оборудование от любых проблем с электропитанием.

— Передовая технология управления зарядом батарей АВМ (Advanced Battery Management). Обычно принято заменять кислотные свинцовые аккумуляторные батареи, используемые в ИБП, если они обеспечивают менее половины расчетного времени автономной работы. Аккумуляторы, постоянно подзаряжающиеся слабым током (а именно так заряжаются батареи всех других производителей ИБП), имеют почти вдвое меньший срок службы, чем батареи, заряжаемые по технологии ABM. ABM использует запатентованный трехступенчатый метод заряда аккумуляторов, который кроме удвоения срока их службы оптимизирует время заряда и обеспечивает заблаговременное предупреждение (вплоть до 60 дней) об отказе батарей.

— Наиболее прогрессивный на сегодняшний день программируемый продукт для тестирования аккумуляторных батарей. DC Expert обеспечивает пользователя информацией о напряжении, токе и остающемся времени резервирования батарей, жизнеспособности массива аккумуляторов и т.п. Таким образом, потребитель всегда может судить о состоянии батарей ИБП (UPS), планировать их техническое обслуживание и предотвращать неожиданные потери нагрузки из-за износа батарей.

— В ИБП предусмотрена обходная шунтирующая цепь – байпас. При внутренних повреждениях ИБП или перегрузке он автоматически переключается на байпас. Таким образом, даже при выходе ИБП из строя нагрузка не теряет питание, а немедленно переводится на сеть.

— Для перевода нагрузки на сеть в случае технического обслуживания или ремонта ИБП используется ручной переключатель на байпас. Конструктивно ручной переключатель встраивается в системный блок ИБП, по умолчанию он реализуется для всех ИБП PW9305 (кроме входящих в параллельную систему, где он встроен в блок параллирования).

— ИБП производства Powerware поставляются в комплекте с программным обеспечением Powerware Software Suite в которое входят Lansafe V.5, OnliNet Centro и Vista, 30 дневная демо-версия PowerVision и т.д. Основные характеристики пакета:

- сохранение целостности данных во всей распределенной компьютерной сети – последовательное контролируемое завершение работы всех компьютеров, защищаемых ИБП;

- ведение протоколов работы системы и возможность анализа параметров питающей сети;

- ПО поставляется бесплатно со всеми моделями ИБП производства Powerware.

Проектом предусмотрена параллельная система для резервирования состоящая из двух ИБП Powerware 9305 и блока параллирования (со встроенным механическим системным байпасом). В нормальном режиме нагрузка равномерно распределяется между ИБП. Если один из ИБП выходит из строя, он автоматически отключается от критической шины. При этом второй источник немедленно принимает на себя полную нагрузку. Особенность параллельной системы — отсутствие управляющего блока и информационных каналов между параллельными модулями, настоящая беспроводная работа. Равномерное распределение нагрузки и селективное отключение аварийного ИБП происходят без какого-либо обмена информацией между модулями. Отсутствие общей точки, повреждение которой могло бы привести к отказу всей системы, выгодно отличает Hot Sync от технологий параллельной работы ИБП наших конкурентов.

В PW9305 имеется панель наблюдения со светодиодными индикаторами включения ИБП, наличия входного напряжения, работы от батарей, работы в режиме байпаса, перегрузки, перегрева, необходимости технического обслуживания. Кроме того, предусмотрены гистограмма нагрузки и звуковой сигнал тревоги

В PW9305 20-80 кВА передняя панель снабжена алфавитно-цифровым жидкокристаллическим дисплеем с системой меню и светодиодными индикаторами включения ИБП, питания от батарей, перехода на байпас и тревоги. Сведения, выводимые на дисплей: состояние источника, входное и выходное напряжения, внутренняя температура ИБП, время батарейной поддержки, текущие аварийные сигналы и др. Кроме того, имеется возможность изменять установки источника.

Комания СпецЭлектронМонтаж приняла участие в Международном Строительном Форуме «ИнтерСтройЭкспо 2004», проходившем с 20 по 24 апреля в выставочном комплексе Ленэкспо. Было представлено оборудование для построения систем интеллектуального здания. Был представлен действующий образец полного комплекта оборудования, включающий в себя щит автоматики с контроллерами, датчики, и диспетчерский пост с необходимым программным и аппаратным обеспечением.

На проходившей в рамках форума конференции «Проблемы энергоснабжения и энергосбережения в Санкт-Петербурге и Ленинградской области и пути их решения» начальник отдела систем комплексной автоматизации Сергей Терентьев сделал доклад на тему «Системы комплексной автоматизации и диспетчеризации инженерных систем здания».

Мир строительства и недвижимости N3 2004

ИНТЕЛЛЕКТУАЛЬНОЕ ЗДАНИЕ: ЗАМЕТКИ ПРАКТИКА

Компания, в которой мы работаем занимается практической реализацией систем безопасности и жизнеобеспечения зданий. Базируясь на этом опыте, попробуем сказать несколько слов об особенностях и перспективах «проекта интеллектуальное здание» в сегодняшних российских условиях.

Прежде всего, заметим, что составляющая концепции ИЗ, связанная с экологией и экономией природных ресурсов (и энергии в том числе) для российских заказчиков, скажем мягко, – не приоритетна. Это в Хельсинки, на входе в здание крупнейшего бизнес-центра, оборудованного подобными «интеллектуальными» системами, установлено информационное табло, которое отображает количество сэкономленных энергоресурсов, пересчитанное в эквивалентное количество кубометров леса. В России, при существующих, значительно более низких, чем в других странах, ценах на энергоносители преимущество в виде экономии энергоресурсов, полученное от интеллектуализации здания, с трудом ощущается заказчиками. Другой причиной столь низкой чувствительности к экономии энергии является долгосрочность эффекта: при достаточно высоких исходных затратах, прибыль от экономии появится лишь годы спустя. Российские бизнесмены еще не научились включать такую прибыль в сегодняшнюю стоимость объекта т.е. капитализировать ее. Нет у нас (в отличие от той же Финляндии) и государственных программ, обязывающих применять те или иные способы энергосбережения.

Таким образом, энеросберегающий аспект интеллектуального здания будет в России рассматриваться практически лишь теми заказчиками, для которых он является частью корпоративного стандарта – т.е. российскими филиалами иностранных и международных корпораций. Впрочем, и таких заказчиков теперь не так уж мало.

Остаются составляющие концепции ИЗ, связанные с единством управления зданием и существенным расширением сервисных функций и гарантий. Спрос на них в России достаточно ощутим и расширяется день ото дня – тем не менее, следует иметь в виду определенные препятствия организационного и нормативного характера, возникающие на пути реализации концепции ИЗ и требующие заметных усилий от заказчиков и исполнителей. Дело в том, что традиционные системы безопасности подразумевали практически полную независимость дежурных служб – пожарных, охранных, энергетических, сантехнических и т.д. Концепция ИЗ предусматривает, по сути, единый информационный канал и, как следствие, в той или иной степени – перекрестный доступ одних служб к информации служб других. А это требует более высокого уровня культуры координации действий, разделения ответственности и разрешения возможных конфликтов. И более высокого уровня взаимного доверия.

Тем самым, ИЗ превращается в бессмысленную дорогую игрушку если техническая сторона не дополнена соответствующей нормативной и гуманитарной. По этой же причине, на практике часты изъятия из единого комплекса ИЗ тех или иных подсистем, реализуемых автономно по традиционной схеме.

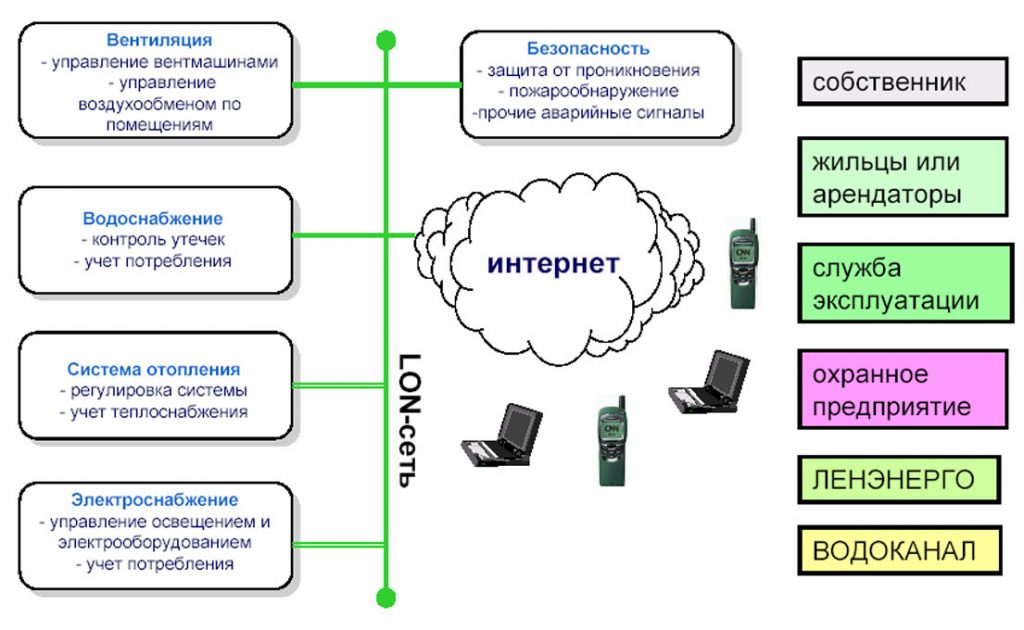

С точки зрения техники, на сегодняшний день есть достаточно много способов реализации задач комплексной автоматизации и диспетчеризации. Существует несколько технологий создания подобных систем. Можно отметить два основных направления – системы, построенные на базе оборудования какого-либо одного производителя, использующего собственные протоколы обмена, линии связи, внутренние стандарты, программное обеспечение, и, как правило, не стыкующиеся с оборудованием сторонних производителей. Существуют и так называемые «открытые» технологии, допускающие использование оборудования разных производителей. Проанализировав все возможные варианты, мы остановили свой выбор на открытой технологии LON Works. В основе технологии LON Works лежит концепция реализации систем управления при помощи «распределенного интеллекта» — управляющей сети (Local Operating Networks — LON), которая имеет минимальное количество уровней иерархии, и в которой нет явно выраженного центрального решающего устройства. Процессы управления распределяются среди узлов сети, между которыми осуществляются коммуникационные взаимодействия. Разработчиком данной технологии является компания Echelon (США), впервые она была представлена в начале 90-х годов. В сферу деятельности компании Echelon входит разработка ПО и инфраструктурная поддержка технологии. Производством LON-совместимого оборудования во всем мире занимаются несколько сотен компаний. Такая стратегия определила бурное развитие этой технологии во всем мире. В Финляндии она принята как государственный стандарт, большая часть зданий США проектируется с учетом ее особенностей. Конкуренция среди производителей оборудования определяет высокое качество техники, богатые и продуманные функциональные возможности, а также достаточно низкий уровень цен. Выигрывают от этого все – конечный пользователь (заказчик) получает продукт, максимально удовлетворяющий его требованиям за умеренную цену. Нам как системным интеграторам удобно работать с данной технологией, поскольку мы можем работать именно с тем поставщиком, с которым нам комфортнее работать, вся техническая информация и документация доступна и стандартизована, что минимизирует для нас сложности и затраты с освоением, проектированием, монтажом, наладкой и обслуживанием системы.

Основным партнером – производителем данной техники для нас является финская компания Lonix. Она выпускает линейку контроллеров, позволяющих решить любую задачу по созданию системы диспетчеризации и автоматизации. Lonix предлагает полное, интегрированное решение управления инженерными системами зданий. Суть решения фирмы Lonix — применение модулей автоматики, включающих в себя необходимую для осуществления управления инженерными системами здания функциональность. Стандартные модули небольших размеров легко размещаются в любом месте, и решение может включить в себя любое количество модулей, от одного до тысяч. Модули позволяют создать конкурентоспособное решение для управления освещением, системами вентиляции, отопления, водоснабжения, а также учета потребления ресурсов и контроля аварийных ситуаций.

Все сказанное можно рассматривать как преамбулу к нижеприведенному описанию реализованной нами системы, в значительной степени соответствующей концепции ИЗ. Перед нами была поставлена задача построить комплексную систему диспетчеризации крупного офисного здания. Во время посещения одной из строительных выставок, проходивших в г.Хельсинки (Финляндия) нам была продемонстрирована система комплексной автоматизации и диспетчеризации крупного бизнес-центра. Вся система была построена на оборудовании фирмы Lonix. После этой командировки было принято решение об открытии нового направления в деятельности компании. Были построены отношения с компанией Lonix, сотрудники нашей фирмы дважды проходили там обучение. Первым объектом, на котором нам удалось внедрить подобную систему стало здание ПербургРегионГаза. Работы начались несколько лет назад с монтажа систем телевизионного наблюдения и структурированной кабельной сети (СКС). Затем была внедрена система на базе оборудования Lonix.

Ей охвачены такие инженерные сети, как:

- Вентиляция и кондиционирование;

- Энергоснабжение и электрооборудование;

- Водоснабжение и канализация;

- Отопление;

- Лифтовое оборудование;

- Подсветка здания

Система предназначена для оперативного автоматизированного контроля, управления инженерными системами, протоколирования информации. В распоряжении оператора – интуитивно понятный интерфейс, на котором отображается вся необходимая текущая информация, вплоть до показаний различных датчиков. Предусмотрен аппарат стандартных реакций в случае возникновения каких-либо нештатных ситуаций, а также возможность протоколирования и архивирования информации. На сегодняшний день работы по запуску и наладке системы завершены. Вопреки известной поговорке, первый блин не вышел комом, но, разумеется, пришлось столкнуться с рядом новых для нас проблем. Возникшие сложности можно разделить на две группы – организационные и технические. Организационные сложности связаны прежде всего с тем, что пришлось иметь дело с большим числом субподрядчиков (более 10), каждый из которых отвечал за свою инженерную систему и говорил на своем «отраслевом языке». И идея создания общей системы диспетчеризации далеко не всегда была встречена ими с энтузиазмом. От каждого из них нужно было получить информацию о выходных сигналах для контроля каждой из систем, а также информацию о сигналах управления. Для этого была составлена «спецификация сигналов управления и взаимодействия автоматизированной системы диспетчеризации». В этой спецификации указаны все охваченные системы, наименования и тип оборудования, место расположения, тип подключения, сигналы управления и сигнализации. Данная спецификация была согласована и утверждена заказчиком и субподрядчиками. Например, для лифтового оборудования OTIS использовались только три сигнала контроля – авария, номер этажа, на котором находится кабина и положение дверей (открыты/закрыты). Для вентмашин таких сигналов значительно больше. После согласования спецификации сигналов было определено необходимое количество и тип контроллеров, которые осуществляют съем информации с датчиков и управление исполнительными механизмами. Всего на данный момент на объекте установлено около 40 контроллеров Lonix. Заметим, что некоторые полезные и логичные функции, которые могли быть реализованы с использованием технологии LON (как, впрочем и с помощью других средств), на данном объекте использованы не были из-за несовершенства нормативной документации, регламентирующей работу той или иной системы. Возник также вопрос распределения ответственности. Когда все системы независимы друг от друга и у каждой есть свой «хозяин» — все ясно. Сломалась вентмашина – заказчик решает вопрос с компанией, которая обслуживает эту систему. Но если эта вентмашина включена в общую систему автоматизации и диспетчеризации – возникает вопрос – кто будет отвечать в случае ее поломки. Все эти тонкие моменты были проговорены и прописаны с субподрядчиками и заказчиком.

Технические сложности, связанные в первую очередь с освоением новой техники, были успешно преодолены. Однако при этом мы убедились, что инженерных специалистов, способных качественно решать вышеперечисленные задачи интеграции разнородных систем сегодня в Санкт-Петербурге единицы. Таким образом, наличие штата собственных высококвалифицированных инженеров, имеющих опыт практической реализации таких задач является для компании очень весомым преимуществом перед конкурентами.

Что дало внедрение данной системы заказчику?

- Экономия человеческих ресурсов. Внедрение данной системы позволило значительно сократить количество обслуживающего персонала. (А значит, помимо прочего, снизить риск недобросовестного поведения персонала).

- Оперативный контроль оборудования. Например, засорился фильтр вентиляционной машины – это сразу отображается на диспетчерском пульте. Иначе можно месяцами не знать, что фильтр засорился, пока обслуживающий персонал не подойдет к самой машине и не увидит горящую красную лампочку. К слову сказать, на данном объекте установлено порядка 20 вентиляционных машин. Они были смонтированы несколькими месяцами ранее, чем система диспетчеризации, и сразу после запуска нашей системы пришли сигналы аварии с двух машин – фильтры оказались уже засоренными, хотя раньше об этом никто не знал.

- Предупреждение аварий, на ликвидацию которых могут уйти значительные средства. Например, при превышении уровня воды в дренажном приемнике может произойти затопление подвала. Этой ситуации можно избежать, установив в дренажном приемнике датчик уровня воды.

- Экономия энергоресурсов. Например, только лишь благодаря введению специального алгоритма включения подсветки здания заказчик экономит в год до одного миллиона рублей на электроэнергии.

Пожалуй, наши итоговые впечатления от реализации проекта можно обобщить следующим образом: внедренная система позволила выйти на качественно иной уровень управляемости здания, добиться принципиально иного видения проблемы жизнеобеспечения объекта недвижимости. Это несомненный культурный прорыв, совершив который, психологически довольно трудно возвращаться к традиционным схемам.

КОБЫЛКИН СЕРГЕЙ, ТЕРЕНТЬЕВ СЕРГЕЙ

Пример решения в Санкт-Петербурге.

В 2003 г. Санкт-Петербургской компанией СпецЭлектронМонтаж была создана автоматизированная система диспетчеризации инженерных систем для офисного здания петербургского филиала Межрегионгаз» (Газпром) компании «Петербургрегионгаз«.

Здание находится в историческом центре г. Санкт-Петербурга и является памятником архитектуры XIX века, поэтому оснащение его современными инженерными системами являлось особенно трудновыполнимой задачей. Инженерные системы, интегрированные под центральной диспетчерской системой: системы приточно-вытяжной вентиляции; холодильный агрегат; газовая котельная и система отопления; система водоснабжения и канализации; управление освещением и электрооборудованием; оборудование лифтов OTIS; учет потребления ресурсов — электричества, воды, газа; сбор технических тревог и информации от систем безопасности. В качестве оборудования для построения системы автоматизации были использованы свободно программируемые контроллеры (модули) Lonix технологии LonWorks. Пользовательский интерфейс был создан на основе SCADA Citect.

Безродный К.П., Заместитель Генерального директора по научно- исследовательской работе ОАО НИПИИ Ленметрогипротранс, д.т.н.

Культин И.В., Начальник отдела автоматики, телемеханики и связи ОАО НИПИИ Ленметрогипротранс.

Лебедев М.О., Заведующий лабораторией научно-исследовательского отдела ОАО НИПИИ Ленметрогипротранс, к.т.н.

В настоящее время Дирекция по комплексной реконструкции железных дорог и строительству объектов железнодорожного транспорта – филиал ОАО «РЖД» (ДКРС ОАО «РЖД») начинает строительство совмещенной (автомобильной и железной) дороги Адлер – нижняя станция горнолыжного курорта «Роза Хутор», необходимой для организации пассажирского сообщения при проведении в 2014 году зимних Олимпийских игр и дальнейшего развития г. Сочи, как горно-климатического курорта.

ОАО НИПИИ Ленметрогипротранс в настоящее время ведет разработку проектной документации по всем разделам в части железнодорожных и автодорожных тоннелей. В частности разрабатывается комплекс устройств автоматики, сигнализации и связи (АСС) для шести железнодорожных тоннелей Олимпийской трассы. При этом для решения задач диспетчерского контроля и управления технологическими процессами в тоннелях из железнодорожного Ситуационного центра на станции Адлер предусматривается внедрение на железнодорожных тоннелях системы АСУ ТП.

Автоматизированная система управления технологическими процессами (АСУ ТП) функционирования тоннелей обеспечивает:

- непрерывный контроль ситуации в транспортной зоне тоннелей и диагностику оборудования технологических систем электроснабжения, освещения, вентиляции, водоотливных установок;

- диспетчерское управление исполнительными устройствами технологических систем непосредственно с рабочих мест диспетчеров АСУ ТП, включающих в себя дублированные АРМы и выносное видеотабло в ситуационном центре (рис. 1);

- реализацию функций «черного ящика», фиксирующего действия операторов и состояние управляемых устройств.

Рис. 1 Рабочее место диспетчеров АСУ ТП

Телеизмерению подлежат: температура и влажность воздуха, скорость и направление воздушного потока, содержание СО в атмосфере тоннеля. Устройства удаленного ввода-вывода устанавливаются в непосредственной близости от объектов управления — в камерах транспортной части тоннелей и в припортальных аппаратных АСС.

Информация собирается в дублированном коммутаторе, расположенном в шкафу АСУ ТП, находящемся в аппаратной АСС Ситуационного центра и передается на дублированные АРМы, находящиеся на рабочем месте диспетчеров АСУ ТП.

АСУ ТП включает четыре функциональные подсистемы:

— Подсистема автоматизированного управления технологическими устройствами (АУТ);

— Подсистема информационного обеспечения и диагностики (ИОД) технических средств, включая протоколирование работы технических средств и действий оперативного персонала;

— Информационно-советующая (ИС) подсистема для организации работы диспетчера в нормальном режиме и при выходе из аварийных ситуаций;

— Подсистема нормативно-справочной и статистической информации (НС).

Подсистема автоматизированного управления технологическими устройствами обеспечивает:

— управление вентиляторами по одному из заранее запрограммированных режимов.

Выбор конкретного режима определяется в зависимости от направления и скорости ветра у порталов, содержания СО и NO2 в воздухе тоннеля.

Дополнительный режим устанавливается при срабатывании системы автоматической пожарной сигнализации в тоннеле.

— индикацию диспетчеру о параметрах режима работы оборудования, скорости и направлении движения воздуха, содержание СО и NO2 в воздухе тоннеля;

— управление и контроль устройствами электроснабжения;

— индикацию данных о работе оборудования сети освещения;

— управление и контроль за работой насосных установок и задвижек на пожарном трубопроводе;

— информацию от датчиков геотехнического мониторинга.

Подсистема информационного обеспечения и диагностики технических средств обеспечивает:

— контроль неисправностей технических средств, входящих в АСУ ТП;

— диагностику технических средств;

— индикацию данных о работе оборудования и учете расхода электроэнергии в системе электроснабжения;

— протоколирование работы технических средств и действий оперативного персонала.

Информационно-советующая подсистема обеспечивает выдачу на АРМ диспетчера:

1) рекомендаций для конкретных ситуаций:

— пожар в тоннеле;

— выход из строя вентустановки;

— выход из строя пожарных насоса, задвижки;

— пропадание напряжения на фидерах 10 кВ в трансформаторных подстанциях.

2) приказов и инструкций.

3) справочной информации:

— вывод оборудования в ремонт;

— вывод оборудования в резерв;

— передачу дискретных, аварийных событий с регистрацией текущего времени.

Подсистема нормативно-справочной и статистической информации обеспечивает:

— индикацию нормативной и справочной информации о технических средствах тоннеля;

— формирование статистических данных о работе технических средств системы и диспетчерского персонала.

Система строится по двухуровневой структуре управления:

— Верхний уровень – Ситуационный центр;

— Нижний уровень – устройства местного управления в тоннелях.

Связь между уровнями управления – по оптическому кабелю.

Предусматривается применение стандартных интерфейсов и протоколов связи, применяемых в сетях передачи данных.

Система проектируется для работы в автоматизированном режиме с участием операторов (включенных в контур управления) и пользователей (получателей информации без возможности управления).

Система обеспечивает:

— Выдачу диспетчеру оперативной информации о:

- работе вентиляции и насосных установок;

- наличии вредных примесей в воздушной среде тоннеля;

- работе фидеров электроснабжения и освещения;

- работе пожарных насосов.

— Реализацию функции «черного ящика», фиксирующего действия операторов и состояние управляемых устройств.

— Три режима управления:

- автоматизированный – с АРМ диспетчера;

- автоматический – под контролем диспетчера.

При этом сохраняется возможность местного управления непосредственно на объекте в тоннеле – нижний уровень, не входящий в АСУ ТП.

Система предусматривает возможность ввода и отображения информации, предназначенной для использования операторами — пользователями системы.

Для предоставления диспетчеру необходимой информации о ситуации в тоннелях, предусматривается контроль наличия вредностей и параметров микроклимата.

Датчики контроля параметров воздушной среды устанавливаются на замерных станциях в транспортной зоне тоннеля.

Для измерения СО, NO2 используются датчики OLCT60.

Датчики СО имеют диапазон измерения 0-300 ppm, датчики NO2 имеют диапазон измерения 0-30 ppm.

Для измерения скорости и направления движения воздуха используются датчики Thies Clima 4.3865.00.340 с диапазонами:

— скорости 0…20 м/сек;

— направления 1…181 градус.

Для измерения температуры и относительной влажности устанавливаются датчики типа ИПТВ-206-1-М1-01-80-0…50-К.

Датчики температуры имеют диапазон измерения от -40 до +110 градусов Цельсия. Датчики влажности имеют диапазон измерения от 5% — 98%.

Одной из важнейших задач диспетчерского контроля в тоннелях является геотехнический мониторинг.

Геотехнический мониторинг при эксплуатации тоннелей направлен на безопасную эксплуатацию транспортных тоннелей, фиксирования негативных (техногенных и природных) воздействий на тоннели и определения качественных и количественных показателей их влияния на обделку.

Для достижения поставленной цели должны контролироваться следующие параметры (рис.2):

— сейсмоконтроль;

— геодинамическая активность вмещающего массива методом определения ЕЭМИ;

— напряженно-деформированное состояние обделки.

Сигналы от сейсмодатчиков, датчиков измерения ЕЭМИ и измерения НДС по оптоволоконной линии связи передаются на АРМы диспетчеров АСУ ТП.

Сейсмоконтроль предусматривает установку сейсмометрического оборудования в тоннелях с регистрацией колебаний при действии сейсмоволны.

Приборы регистрации сейсмических событий устанавливаются в тоннеле на участках, где возможные проявления сейсмических воздействий предполагаются наиболее существенными. Это участки, примыкающие к границам зон разломов (тектонических зон (ТЗ)), а также срединные места этих зон. Там, где участки имеют незначительное развитие в направлении оси тоннеля, то сейсмоприемники устанавливаются на границах этих зон.

По специальной программе акселерограммы пересчитываются в напряжения и деформации обделки. Неразрушающий контроль состояния конструкций тоннелей осуществляется с помощью записи микросейсм природного и техногенного происхождения и фиксации собственных периодов колебаний тоннеля и коэффициентов затухания.

Постоянный оперативный контроль сейсмостойкости сооружений тоннеля осуществляется путем сопоставления измеренных параметров с критериальными, делящимися на 3 уровня:

— Допустимые.

— Предельно допустимые.

— Критические.

На основании анализа частотного и динамического диапазонов необходимых для регистрации землетрясений инженерно-сейсмометрической

Рис.2. Схема системы геотехнического мониторинга в составе АСУ ТП

станцией и задач сейсмического мониторинга на тоннелях можно определить минимальные требования к техническим характеристикам системы.

Число каналов — не менее 60 с возможностью расширения,

Разрядность АЦП, — не менее 24,

Частотный диапазон — 0.1-15000 Гц.

Привязка к абсолютному времени — 0.01 с,

Получаемые данные служат основой оперативного контроля напряженно-деформированного состояния сооружения, находящегося под воздействием землетрясений и определения по заданному критерию степени сейсмической опасности.

Для мониторинга за геодинамическим (напряженным) состоянием массива применен метод, основанный на регистрации естественных импульсов электромагнитного поля Земли (ЕИМПЗ).

Метод контроля основан на аномальном изменении магнитной составляющей электромагнитного излучения (ЕЭМИ) горных пород в местах изменения геомеханических напряжений и сдвижения пород по контактам блоков (поверхностям скольжения).

Для регистрации параметров ЕЭМИ в тоннелях устанавливаются датчики, выносные приемные модули (АЦП).

Данные регистрируемых показателей анализируются в компьютерном комплексе с помощью прикладной программы после их передачи системой АСУ ТП в компьютер. В качестве показателя степени геодинамической активности будут использованы осредненные значения контролируемых параметров. По сочетанию параметров будет определяться категория устойчивости участков тоннелей на каждый цикл измерений.

Для контроля напряженно-деформированного состояния обделки при строительстве тоннеля в нее закладывается контрольно-измерительная аппаратура. Места размещения контрольно-измерительной аппаратуры принимаются в соответствии с инженерно-геологическими условиями: в интервалах неустойчивых пород и тектонически нарушенных участках. Так же для определения «фоновых» значений датчиками оборудуются места с устойчивыми породами и максимальной глубиной заложения тоннеля.

В каждом сечении тоннеля, оснащенном датчиками, устанавливается портативный прибор (ТСД) для выполнения измерений по датчикам и передачи результатов измерений через систему АСУ ТП на компьютерный комплекс для обработки результатов и сопоставления с расчетными значениями.

В качестве основного критерия безопасного состояния обделки служат величины нормальных тангенциальных напряжений на внутреннем и внешнем контуре обделки, которые сравниваются с расчетными величинами.

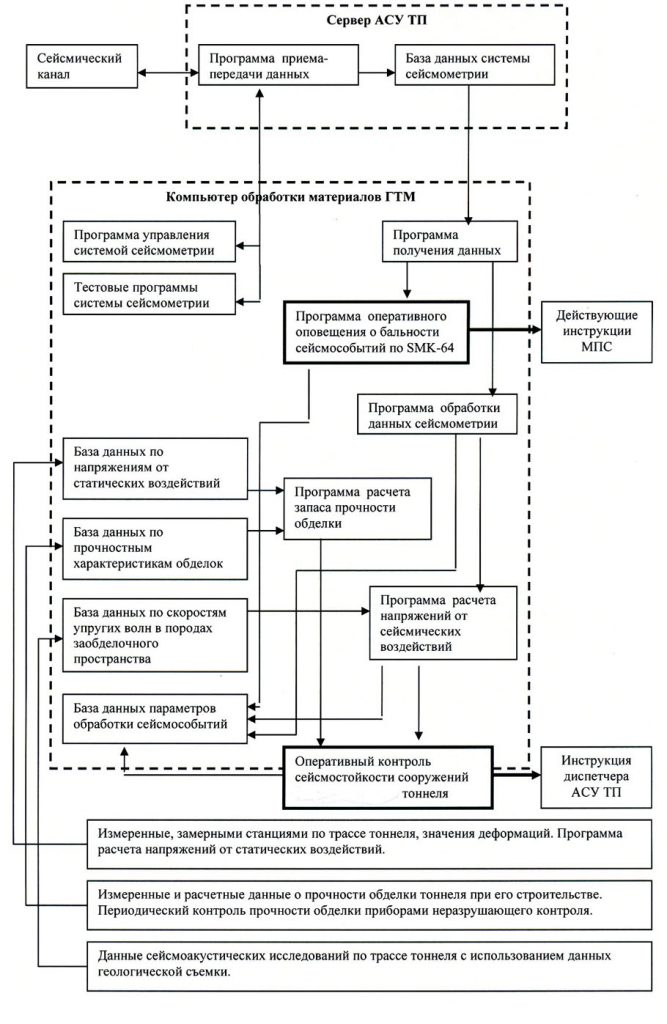

Все контролируемые параметры заносятся в базу данных и сопоставляются между собой (рис.3).

Действия автоматической системы оповещения и действия обслуживающего персонала после обработки комплексом программ каждого контролируемого параметра геотехнического мониторинга подчиняются разработанным инструкциям.

Рис.3. Блок-схема структуры программного обеспечения системы геотехнического мониторинга

В заключении следует отметить, что применительно к железнодорожным тоннелям на железнодорожных тоннелях Олимпийской трассы практически впервые в России указанные системы автоматизации технологических процессов и контроля за геотехнической обстановкой, а также возможности централизованного контроля и управления в Ситуационном центре будут реализованы в описанных объемах.

С оригиналом статьи можно ознакомиться в специальном выпуске журнала «Наука и транспорт. Модернизация железнодорожного транспорта»/2009.

Подписаться или заказать журнал можно здесь: www.rostransport.com

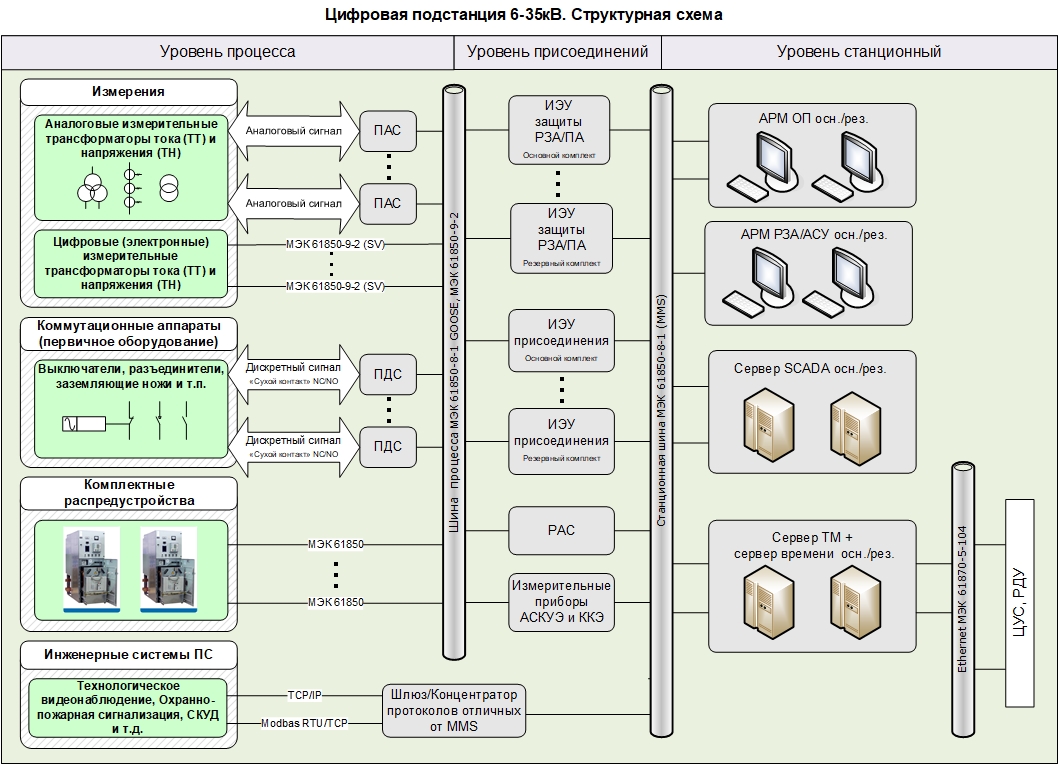

Концепция проекта цифровой подстанции (ЦПС)

ООО «СЭМ»

Содержание:

- Введение

- Общая информация

- Преимущества ЦПС

- Структура ЦПС

- Коммуникационные решения

- Инженерные системы ЦПС

- Описание технических средств автоматизации

1. Введение

В данной концепции рассмотрены вопросы создания цифровой автоматизированной подстанции (далее ЦПС), изложены основные принципы построения ЦПС, приведен краткий анализ технических средств, применяемых при создании ЦПС, а также представлены технические решения, предлагаемые ООО «СЭМ», как при создании новых ЦПС, так и при модернизации существующих подстанций.

2. Общая информация

Цифровая подстанция (ЦПС) – это подстанция с высоким уровнем автоматизации управления технологическими процессами, оснащенная развитыми информационно-технологическими и управляющими системами и средствами (РЗА, ПА, РАС, ССПИ, АИИС КУЭ, АСУ ТП, ОМП и др.), в которой все процессы информационного обмена между элементами ПС, информационного обмена с внешними системами, а также управления работой ПС осуществляются в цифровом виде на основе протоколов МЭК 61850, 61968/61970. (см. Положение ОАО «Россети» о единой технической политике в электросетевом комплексе).

Основой идеи построения цифровой подстанции является замена многочисленных проводных связей для обмена традиционными аналоговыми и дискретными сигналами на унифицированный обмен цифровыми сообщениями, обеспечивающими возможность распределенной реализации функций системы автоматизации подстанции и полную функциональную совместимость интеллектуальных электронных устройств различных производителей.

К стандартам и технологиям цифровой подстанции относятся:

- Стандарт МЭК 61850:

- модель данных устройств;

- унифицированное описание подстанции;

- протоколы «вертикального» (MMS) и «горизонтального» (GOOSE) обмена;

- протоколы передачи мгновенных значений токов и напряжений (SV).

- Цифровые (оптические и электронные) трансформаторы тока и напряжения;

- Преобразователи аналоговых (ПАС) и дискретных сигналов (ПДС);

- Интеллектуальные электронные устройства (IED/ИЭУ);

- Устройства, обеспечивающие информационные связи на ЦПС;

- Устройства и системы синхронизации времени.

Работа с цифровой информацией позволяет на качественно новом уровне решать вопросы реализации основных функций защиты, контроля и управления оборудованием подстанции.

3. Преимущества ЦПС

Базовой экономической целью создания ЦПС является снижение затрат на выполнение основной технологической функции ЦПС – передачи, преобразования и распределения электрической энергии и, как следствие, повышение доходов энергокомпаний.

Снижение времени и затрат на этапах проектирования, строительства, запуска и эксплуатации происходит за счёт:

- применения типовых решений;

- уменьшения количества подключаемых кабельных связей в 100-300 раз, сокращения работ по проектированию, прокладке и тестированию вторичных цепей;

- сокращения количества единиц оборудования;

- сокращения времени по взаимной увязке отдельных подсистем за счет высокой степени стандартизации;

- обеспечения взаимозаменяемости оборудования разных производителей и уменьшения складских резервов;

- уменьшения размеров оборудования и помещений;

- уменьшения затрат на поддержку проектных (расчетных) параметров и характеристик в процессе эксплуатации;

- уменьшения расходов на развитие и доработку системы автоматизации;

- унификации механизмов конфигурирования и упрощения коммутации цифровых цепей в сравнении с коммутацией аналоговых цепей;

- сокращения расходов на техническое обслуживание при переходе на технологии, не требующие присутствия дежурного персонала и событийный метод обслуживания оборудования за счет абсолютной наблюдаемости технологических процессов;

- простоты обслуживания и эксплуатации.

Внедрение технологий ЦПС на объектах электроэнергетики обеспечивает повышение надежности функционирования энергосистемы за счёт:

- применения оптических трансформаторов, не имеющих режима насыщения, возможностей обрыва и явления феррорезонанса;

- резервированной инфраструктуры транспорта информации (резервирование коммутаторов шины станции и шины процесса);

- сохранения работоспособными комплексов РЗА и АСУ ТП при нескольких последовательных отказах;

- снижения количества случаев вывода присоединений из работы по причине неисправности оборудования РЗА;

- повышения согласованности взаимодействия различных видов оборудования;

- самоконтроля оборудования всеобъемлющей системой диагностики, охватывающей не только интеллектуальные устройства, но и пассивные измерительные преобразователи и их вторичные цепи;

- выполнения удаленной периодической и непрерывной комплексной проверки устройств, позволяющей оперативно фиксировать сбои, устанавливать место и причину отказов, выявлять предотказные состояния и предупреждать о них;

- диагностики целостности линий, контролируемой даже при отсутствии передачи значимой информации;

Единая информационная платформа обмена данными на базе открытых стандартов МЭК 61850 позволяет обеспечивать:

- Унификацию информационных протоколов за счет минимизации количества применяемых протоколов и их универсализации, а также расширения функциональных задач, реализуемых каждым из протоколов;

- Надежность передачи информации;

- Полную наблюдаемость и эффективное дистанционное управление электрооборудованием, передачей и распределением электроэнергии с реализацией автоматических бланков переключений;

- Полный контроль и диагностику состояния всего оборудования и устройств, участвующих в защите и управлении ЦПС, каналов сбора и передачи информации.

- Проверку и исправление ошибок;

- Передачу данных без искажений на практически неограниченные расстояния;

- Неограниченное количество получателей данных при тиражировании первичной информации, что объясняется снятием метрологической проблемы (точности) при подключении новых потребителей данных к вторичным цепям измерительных трансформаторов.

Технологии ЦПС обеспечивают:

- Высокую точность измерений.

- Высокую помехозащищенность.

- Снижение влияния «человеческого фактора».

Измерения выполняются одним высокоточным измерительным прибором, передача и обработка цифровых сигналов происходит без дополнительных погрешностей, получатели измерений получают одинаковые данные из одного источника, все измерительные приборы включены в единую систему синхронизации тактирования.

Снижение метрологических потерь во вторичных цепях происходит за счет передачи данных в цифровом виде, позволяющей исключить зависимость потерь от сечения, длины кабеля и точности работы первичных измерительных преобразователей.

Использование волоконно-оптических кабелей обеспечивает полную гальваническую развязку, отсутствие электромагнитных помех в каналах передачи данных, увеличение электромагнитной совместимости оборудования.

Унификация средств информационного взаимодействия оперативного и ремонтного персонала с программно-техническими средствами ЦПС (инженерное программное обеспечение, стандартизованный человеко-машинный интерфейс приборов и программ) обеспечивает информационную безопасность подстанции как энергообъекта, что необходимо в первую очередь для перехода на режим функционирования без постоянного дежурства. При этом сокращается персонал нижнего уровня, а управление осуществляет персонал верхнего уровня с более высокой квалификацией.

4. Структура ЦПС

Структура цифровой подстанции базируется на использовании серии стандартов МЭК 61850 и делится на три уровня:

Структура цифровой подстанции базируется на использовании серии стандартов МЭК 61850 и делится на три уровня:

- Полевой уровень (уровень процесса).

- Уровень присоединения.

- Станционный уровень.

Полевой уровень состоит из следующих элементов:

- Первичных датчиков для сбора дискретной информации.

- Устройств передачи команд управления на коммутационные аппараты.

- Первичных датчиков для сбора аналоговой информации (цифровые трансформаторы тока и напряжения).

На полевом уровне выполняется преобразование аналоговых и дискретных сигналов в цифровой формат в соответствии с IEC 61850.

Уровень присоединения состоит из следующих элементов:

- Устройств управления и мониторинга (контроллеры присоединения, многофункциональные измерительные приборы, счетчики АСКУЭ, системы мониторинга трансформаторного оборудования и т.д.).

- Терминалов релейной защиты и локальной противоаварийной автоматики, систем управления, блокировки и тому подобное.

Устройства уровня присоединения принимают данные от оборудования полевого уровня и выдают команды управления коммутационными аппаратами, а также имеют информационную связь с оборудованием подстанционного уровня.

На уровне присоединения происходит выполнение общеподстанционных задач, взаимодействие с персоналом и взаимосвязь с внешними объектами.

Станционный уровень состоит из следующих элементов:

- Сервера верхнего уровня (сервер базы данных, сервер SCADA).

- АРМ персонала подстанции.

- Станционных контроллеров (концентраторов).

- Сервера для передачи информации в диспетчерские центры (сервер телемеханики, сервер сбора и передачи технологической информации и т.д.).

На станционном уровне выполняется управление подстанционным оборудованием, станционный уровень объединяет в себе щиты управления, мнемосхемы, системы диспетчерского управления и сбора данных. На этом уровне аккумулируется информация о состоянии оборудования и режимах работы подстанции. Информация обрабатывается и, при необходимости, передается на более высокий уровень.

Система синхронизации времени в составе инфраструктуры ЦПС обеспечивает ведение единого времени для устройств нижнего, среднего и верхнего уровня иерархии управления ЦПС.

Синхронизация календарного времени в оборудовании ЦПС осуществляется с применением протокола SNTP–протокол синхронизации времени по компьютерной сети, а инструментальная синхронизация – по протоколу PTP – протокол синхронизации времени (возможна поддержка протокола NTP).

5.Коммуникационные решения

Ключевым вопросом построения ЦПС является надежность коммуникационной сети, так как отказ одного этого элемента может привести к неработоспособности всей системы управления подстанцией.

Существующим решением данной проблемы является использование коммуникационных сетей высокой готовности — применение протокола параллельной избыточности РRP или протокола бесшовной избыточности с высокой готовностью HSR (IEC 62439-3). Устройства, работающие с данными протоколами, должны поддерживать определенный набор сервисных протокольных функций и иметь достаточно высокую коммуникационную производительность.

6. Инженерные системы ЦПС

Инженерные системы ЦПС в зависимости от конкретной реализации могут включать:

- Систему отопления, вентиляции и кондиционирования;

- Систему водоснабжения и канализации;

- Комплексную систему обеспечения безопасности (КСОБ) включающую:

- инженерно-технические средства охраны (ИТСО);

- систему сбора и обработки информации (ССОИ);

- систему охранного телевидения (СОТ);

- систему технологического видеонаблюдения (СТВ);

- систему контроля и управления доступом (СКУД);

- систему охранной сигнализации (СОС);

- систему автоматической пожарной сигнализации (АПС);

- систему автоматической установки пожаротушения (АУПТ);

- систему защитных инженерных сооружений (СЗИС);

- систему охранного освещения (СОО);

- систему информационной безопасности.

Сбор данных от устройств и передача управляющих сигналов к исполнительным устройствам инженерных систем на уровне шины процесса и подстанции должны осуществляться локальными контроллерами (серверами сбора данных) через модули входа/выхода, преобразователи, шлюзы по протоколам МЭК 60870-5-101, МЭК 60870-5-104 или ModBus RTU/TCP.

Опрос локальных контроллеров (серверов сбора данных) подстанционным сервером хранения и обработки информации с распределенной базой данных объекта должен осуществляться согласно требованиям протокола МЭК 61850.

7.Описание технических средств автоматизации

7.1. Цифровые измерительные трансформаторы тока и напряжения

Цифровые измерительные трансформаторы передают мгновенные значения напряжения и токов по протоколу МЭК 61850-9-2 устройствам уровня присоединения. Существует два вида цифровых измерительных трансформаторов: оптические и электронные.

Оптические измерительные трансформаторы объединяют в одном устройстве оптический блок и блок электроники. Первый расположен в зоне высокого напряжения и по принципу действия представляет собой элемент, чувствительный к протекающему току (эффект Фарадея) или к напряжению (эффект Керра и Пекельса). На выходе оптического блока формируется аналоговый световой сигнал. Блок электроники оцифровывает этот сигнал и, согласно МЭК 61850-9-2, преобразует его в данные, удобные для передачи по логической вычислительной сети подстанции.

Оптические измерительные трансформаторы являются наиболее предпочтительными при создании систем управления и автоматизации цифровой подстанции, так как используют инновационный принцип измерений, исключающий влияние электромагнитных помех.

Электронные измерительные трансформаторы базируются на базе традиционных трансформаторов и используют специализированные аналогово-цифровые преобразователи.

Данные от цифровых измерительных трансформаторов, как оптических, так и электронных, преобразуются в широковещательные Ethernet-пакеты с использованием мультиплексоров (Merging Units), предусмотренных стандартом МЭК 61850-9. Сформированные мультиплексорами пакеты передаются по сети Ethernet (шине процесса) в устройства уровня присоединения (контроллеры АСУ ТП, РЗА, ПА и др.). Частота дискретизации передаваемы данных не хуже 80 точек на период для устройств РЗА и ПА и 256 точек на период для АСУ ТП, АИИС КУЭ и др.

7.2. Преобразователи аналоговых (ПАС) и дискретных сигналов (ПДС).

Преобразователи аналоговых сигналов (ПАС) (Analog Merging Unit (AMU)) — осуществляют аналогово-цифровое преобразование входных сигналов от электромагнитных измерительных трансформаторов тока и напряжения и дальнейшую передачу выборок значений (Sampled Values (SV)) по сети Ethernet в «шину процесса» (Process Bus) по протоколу IEC 61850-9-2.

Преобразователи дискретных сигналов (ПДС) (Digital Merging Unit (DMU))- осуществляют преобразование дискретных входных и выходных сигналов в цифровую форму и дальнейшую их передачу по сети Ethernet в протоколе IEC 61850-8-1 (GOOSE).

7.3. Интеллектуальные электронные устройства (IED/ИЭУ)

Под интеллектуальными электронными устройствами (ИЭУ) понимаются устройства защиты (терминалы РЗА), автоматики, телемеханики, измерительные устройства и др. обеспечивающие реализацию стандартов цифровой подстанции согласно МЭК 61850.

Устройства РЗА осуществляют сбор информации о состоянии коммутационных аппаратов (КА) – от соответствующих блок-контактов, о токовой нагрузке – от трансформаторов тока, о напряжении на шинах ПС – от трансформаторов напряжения. Далее происходит обработка полученной информации и выдача управляющего воздействия – в виде подачи управляющего сигнала на электромагниты включения и отключения КА.

7.4. Устройства, обеспечивающие информационные связи на ЦПС

Устройства, обеспечивающие информационные связи на ЦПС, составляют коммуникационную локальную сеть, с помощью которой реализуются шина процесса для информационного обмена устройств нижнего и среднего уровня и станционная шина для информационного обмена устройств среднего и верхнего уровня иерархии управления ЦПС.

К устройствам, обеспечивающим информационные связи на ЦПС, относятся:

- сетевые коммутаторы;

- структурированные кабельные сети (СКС) (в том числе оптические коммутационные панели (патч-панели), волоконно-оптические кабели и патч-корды).

7.5. Устройства и системы синхронизации времени

К устройствам синхронизации времени на ЦПС относятся:

- сервера, выполняющие функции ведущих часов в соответствии со стандартом IEEE Std 1588;

- источники глобальной (внешней) синхронизации;

- приемники (активные антенны) спутникового сигнала точного времени;

- коммуникационная сеть с аппаратной поддержкой протокола PTP;

- устройства ЦПС с синхронизируемыми часами точного времени.

Устройства и каналы синхронизации системы синхронизации времени резервируются, в системе синхронизации должно иметься не менее 2 серверов точного времени.

ООО"СпецЭлектронМонтаж". Все права защищены. 2023 г.

ООО"СпецЭлектронМонтаж". Все права защищены. 2023 г.